Die SPS bildet das komplette Spektrum der smarten und digitalen Fertigung ab. Tauchen Sie ein in die spannende Welt der Automation!

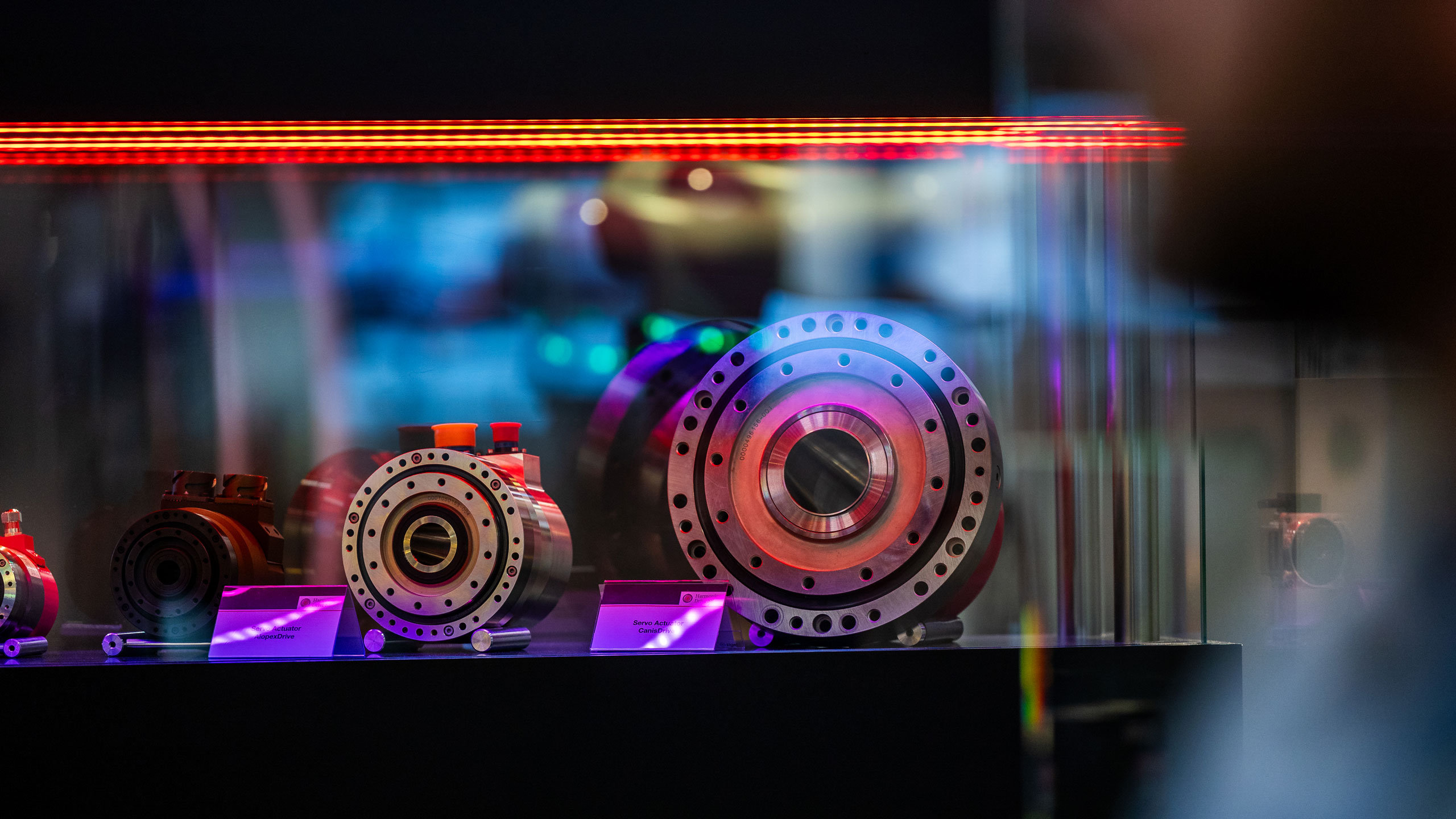

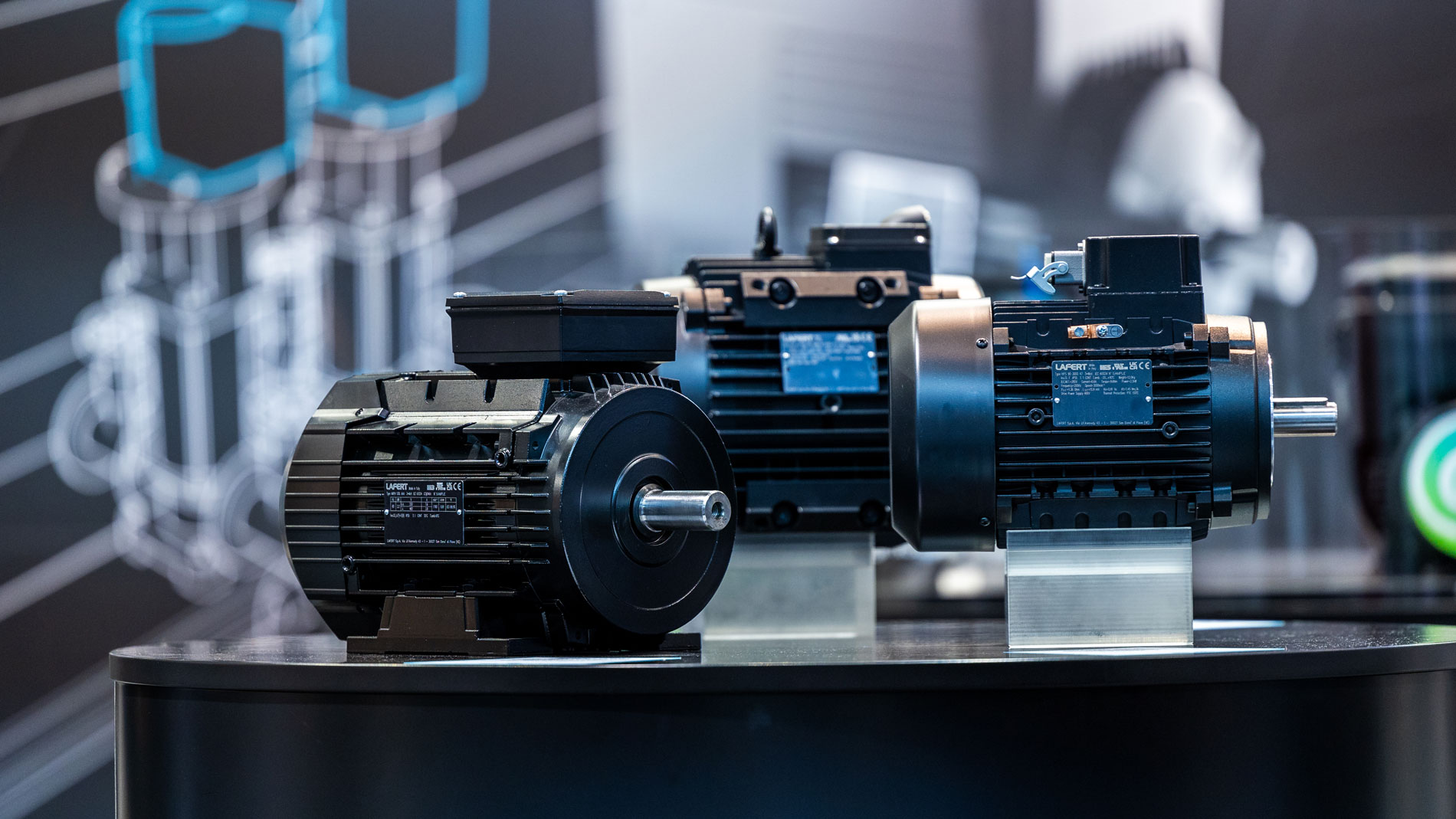

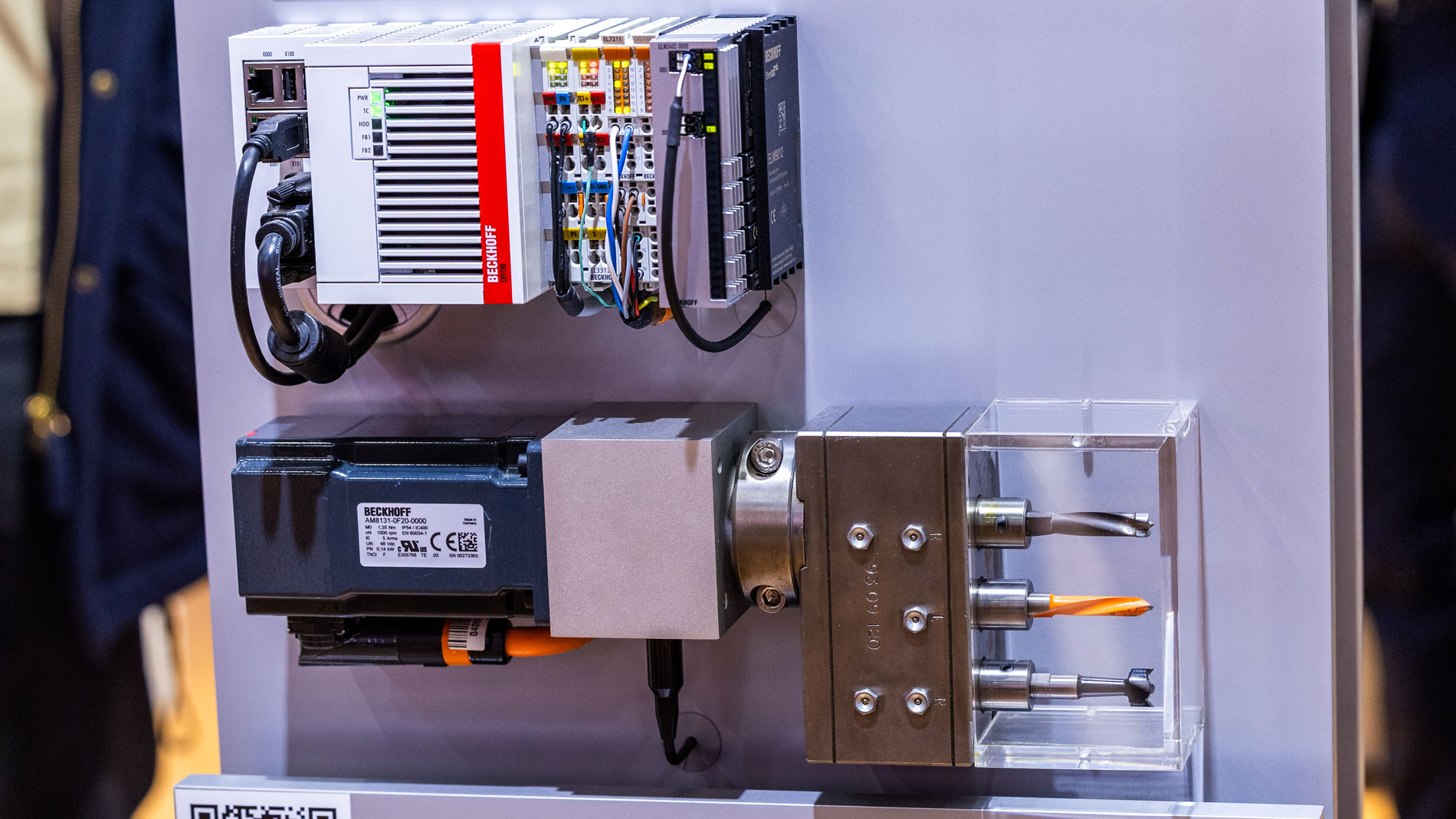

Elektrische Antriebstechnik / Motion Control

Elektrische Antriebstechnik in der Fabrikautomation bezeichnet den Einsatz von Elektromotoren und deren Steuerungen zur Bewegung von Maschinen und Anlagen. Sie wandelt elektrische Energie in mechanische Bewegung wie Drehung, Hub oder Linearbewegung um. Durch Frequenzumrichter, Servoregler und intelligente Steuerungen lassen sich Drehzahl, Drehmoment und Position präzise regeln. Sie bildet das Rückgrat automatisierter Produktionsprozesse, da sie Bewegungen zuverlässig und wiederholbar ausführt.

Mechanische Infrastruktur

Mechanische Infrastruktur in der Fabrikautomation umfasst alle physischen Grundelemente, die Maschinen und Anlagen tragen, führen und stabilisieren. Dazu zählen Gestelle, Rahmen, Träger, Fundamentierungen und Gehäusekonstruktionen. Sie bildet die statische Basis, auf der Antriebe, Sensoren, Steuerungen und Werkzeuge montiert werden. Führungen, Schienen und Lager sorgen für präzise Bewegungen und minimieren Reibung sowie Verschleiß. Transportsysteme wie Förderbänder, Ketten oder Rollen gehören ebenfalls zur mechanischen Infrastruktur. Sicherheitsvorrichtungen wie Schutzhauben, Zäune und mechanische Verriegelungen gewährleisten den Schutz von Mensch und Maschine.

Sensoren und Systemlösungen

Sensoren erfassen physikalische Größen wie Position, Druck oder Temperatur und wandeln sie in elektrische Signale für die Steuerungstechnik um. Typische Sensoren sind Näherungsschalter, Lichtschranken, Kamerasysteme und Drehgeber. Sie ermöglichen die Echtzeitüberwachung und bilden die Grundlage für Qualitätssicherung und effiziente Prozesse. Moderne sensorische Systeme sind vernetzt, kommunizieren über Feldbusse oder Industrial Ethernet und nutzen intelligente Signalverarbeitung oder KI, um Muster zu erkennen und Fehler frühzeitig zu melden.

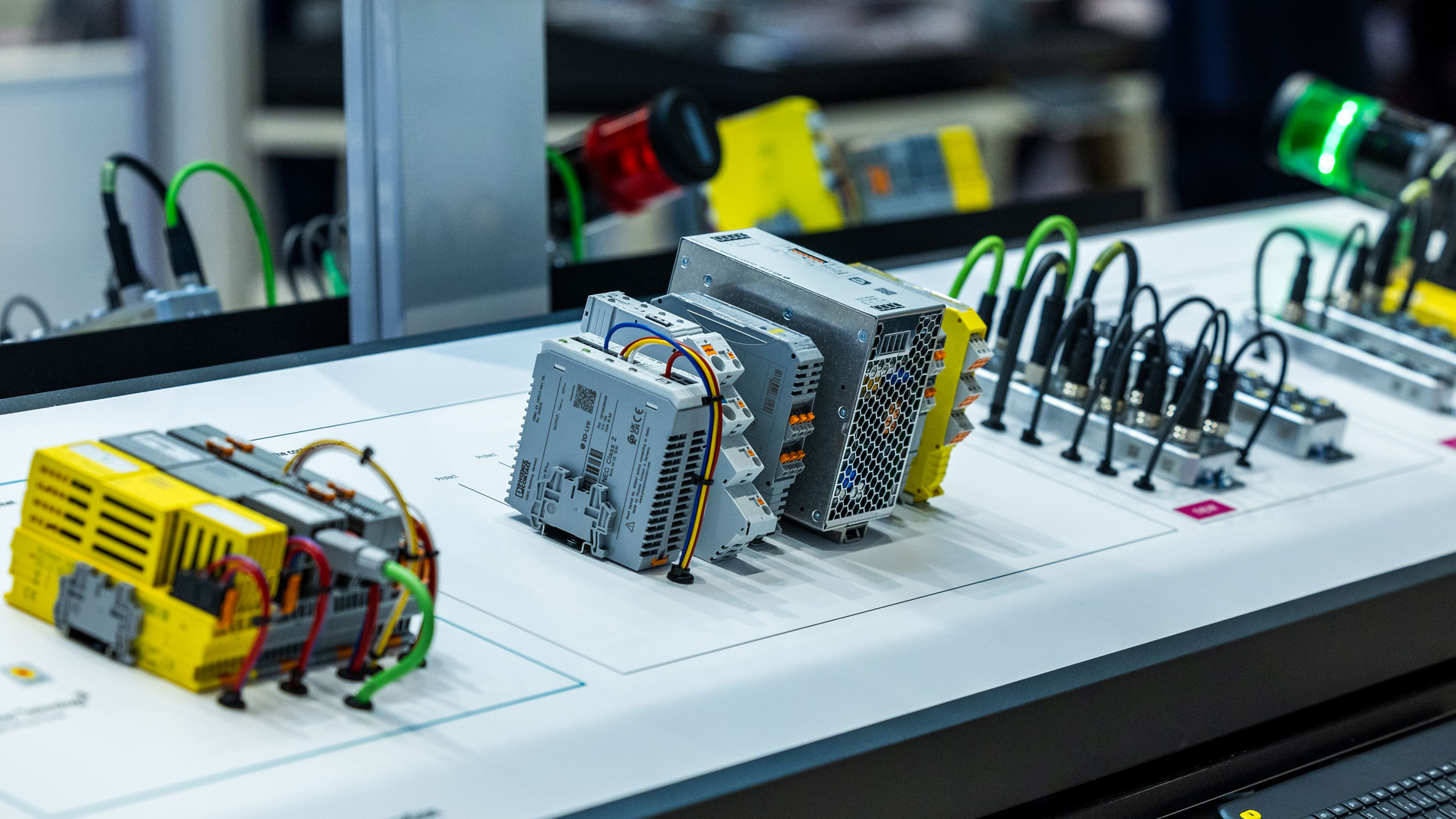

Steuerungstechnik

Steuerungstechnik in der Fabrikautomation umfasst alle Systeme, die Maschinen und Anlagen logisch und zeitlich korrekt steuern. Sensoren liefern Eingangssignale, die in Ausgangssignale für Aktoren und Antriebe umgesetzt werden. Ziel ist eine automatische, zuverlässige und wiederholbare Prozesssteuerung. Kernkomponenten sind SPS, Industrie-PCs und eingebettete Systeme. Die Abläufe werden mit Programmiersprachen wie STEP 7, IEC 61131-3 oder Hochsprachen definiert. Über Feldbusse und Industrial Ethernet ist die Steuerungstechnik in Netzwerke eingebunden und ermöglicht das Starten, Stoppen, Synchronisieren und Optimieren von Prozessen. Moderne Steuerungssysteme sind vernetzt, modular und cloudfähig – im Sinne von Industrie 4.0. Sicherheitsfunktionen wie Not-Aus oder sichere Zustände sind integraler Bestandteil. Die Steuerungstechnik gilt als „Gehirn“ der Fabrikautomation und sorgt für intelligente Produktion.

Software & IT für die Fertigung

Moderne Fertigung basiert auf leistungsfähiger Software und IT-Infrastruktur, die Produktionsprozesse digital abbildet, steuert und optimiert. Systeme wie MES, ERP und Prozessleittechnik vernetzen Maschinen, Sensoren und Steuerungen mit übergeordneten IT-Strukturen und ermöglichen eine durchgängige Kommunikation vom Shopfloor bis zum Management.

Ein zentraler Bestandteil ist Industrial AI: Künstliche Intelligenz analysiert Produktionsdaten in Echtzeit, erkennt Muster und trifft autonome Entscheidungen. Sie steigert die Effizienz durch vorausschauende Wartung, Qualitätskontrolle und intelligente Robotik. In Kombination mit Cloud- und Edge-Computing wird KI direkt an der Maschine oder in zentralen Plattformen eingesetzt.

IT-Sicherheitslösungen schützen die vernetzten Systeme vor Cyberbedrohungen. Digitale Zwillinge, Datenanalyse und „Explainable AI“ sorgen für Transparenz und Vertrauen. Insgesamt bildet Software & IT die Grundlage für die Smart Factory – intelligent, vernetzt und flexibel.

Interfacetechnik

Interfacetechnik umfasst alle Technologien, die den Austausch von Informationen und Signalen zwischen unterschiedlichen Systemen ermöglichen. Sie verbindet Sensoren, Aktoren, Steuerungen, Antriebe und IT-Systeme miteinander – elektrisch, optisch oder digital. Typische Schnittstellen sind Feldbusse, Industrial Ethernet, IO-Link oder serielle Standards wie RS-232/RS-485. Sie sorgen für eine einheitliche Kommunikation und Kompatibilität zwischen Komponenten verschiedener Hersteller. Moderne Schnittstellen ermöglichen zudem Diagnosefunktionen, Zustandsüberwachung und Parameteränderungen. Interfacetechnik spielt eine zentrale Rolle für die Vernetzung im Rahmen von Industrie 4.0. Standardisierung hilft, Integrationsaufwand und Kosten zu reduzieren. Als „Nervensystem“ der Fabrikautomation verbindet sie alle Elemente zuverlässig und effizient.

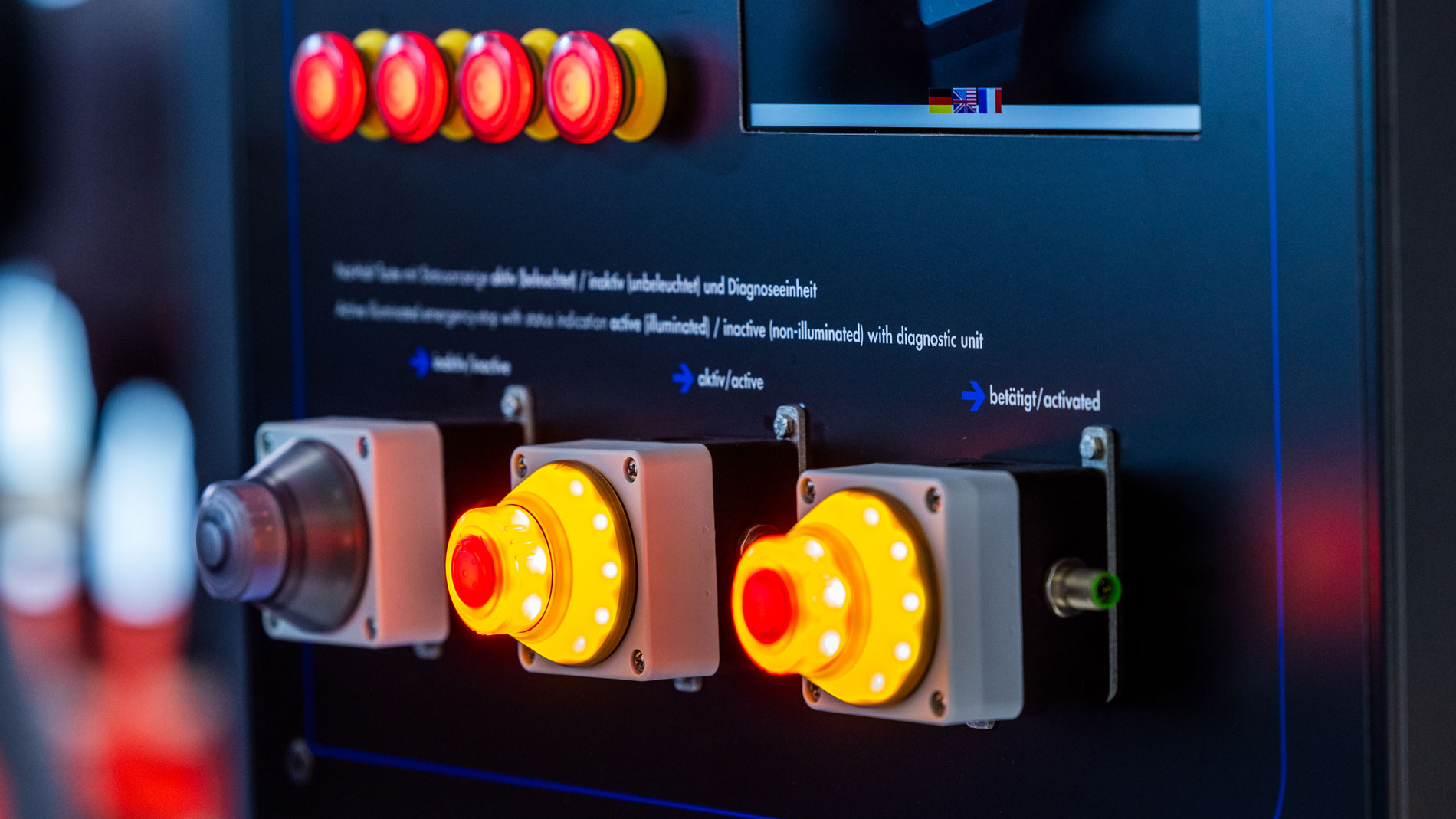

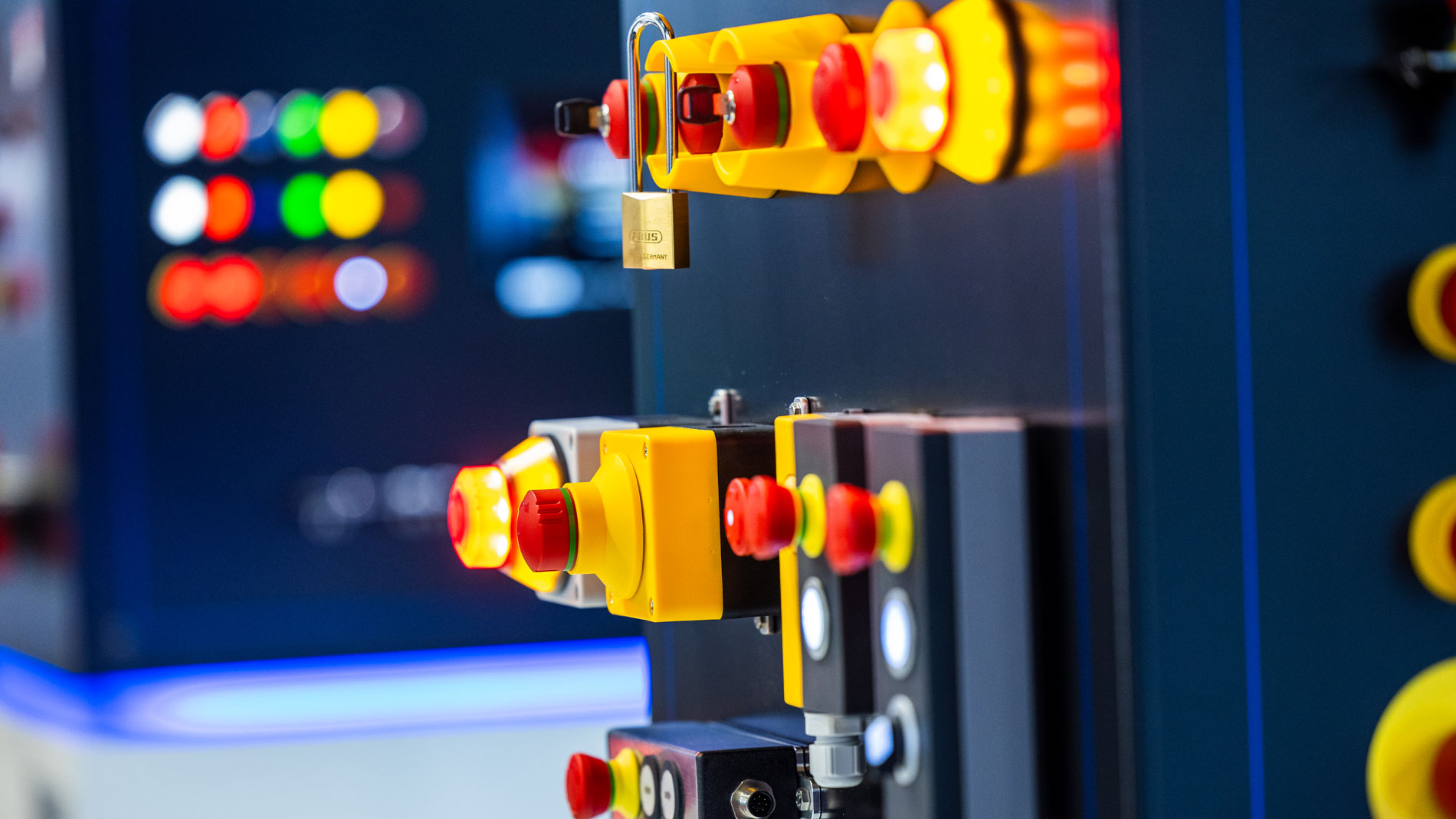

Mensch-Maschine-Interface

Ein Mensch-Maschine-Interface (MMI) in der Fabrikautomation ist die Schnittstelle zwischen Bedienpersonal und automatisierten Anlagen. Es ermöglicht die Eingabe von Befehlen und die Ausgabe von Maschineninformationen. Typische Formen sind Bedienpanels, Touchscreens, Tastaturen, Signalleuchten und mobile Endgeräte. Über das MMI lassen sich Prozesse starten, überwachen und anpassen. Grafische Benutzeroberflächen (HMI) stellen Daten übersichtlich dar und unterstützen schnelle Entscheidungen. Ein gutes Interface zeichnet sich durch Benutzerfreundlichkeit, klare Struktur und Reaktionsfähigkeit aus. Sicherheitsfunktionen wie Not-Halt oder Zugriffsrechte sind integriert. Moderne MMI-Systeme sind vernetzt und erlauben Fernzugriff über Tablets, Smartphones oder Cloud-Plattformen. Sie tragen wesentlich zur Effizienz, Transparenz und Flexibilität der Produktion bei und bilden die zentrale Kommunikationsbrücke zwischen Mensch und Maschine.

Industrielle Kommunikation

Industrielle Kommunikation umfasst alle Technologien, die den zuverlässigen und schnellen Informationsaustausch zwischen Maschinen, Sensoren, Aktoren und IT-Systemen ermöglichen – oft in Echtzeit. Wichtige Verfahren sind Feldbusse (z. B. Profibus, CANopen), Industrial Ethernet (z. B. Profinet, EtherCAT) und drahtlose Kommunikation (z. B. WLAN, 5G). Sie ermöglicht die vertikale Integration vom Shopfloor bis zur Unternehmens-IT sowie die horizontale Vernetzung zwischen Maschinen. Standardisierte Protokolle sichern die Interoperabilität zwischen Komponenten unterschiedlicher Hersteller. Moderne Systeme unterstützen Time-Sensitive Networking (TSN) für deterministische Datenübertragung und erfüllen hohe Echtzeitanforderungen. Cybersecurity ist essenziell, da vernetzte Systeme anfällig für Angriffe sind. Die Kommunikationstechnologien entwickeln sich stetig weiter – mit höheren Bandbreiten, geringerer Latenz und mehr Flexibilität. Insgesamt bildet industrielle Kommunikation das Rückgrat der intelligenten und vernetzten Fabrikautomation.